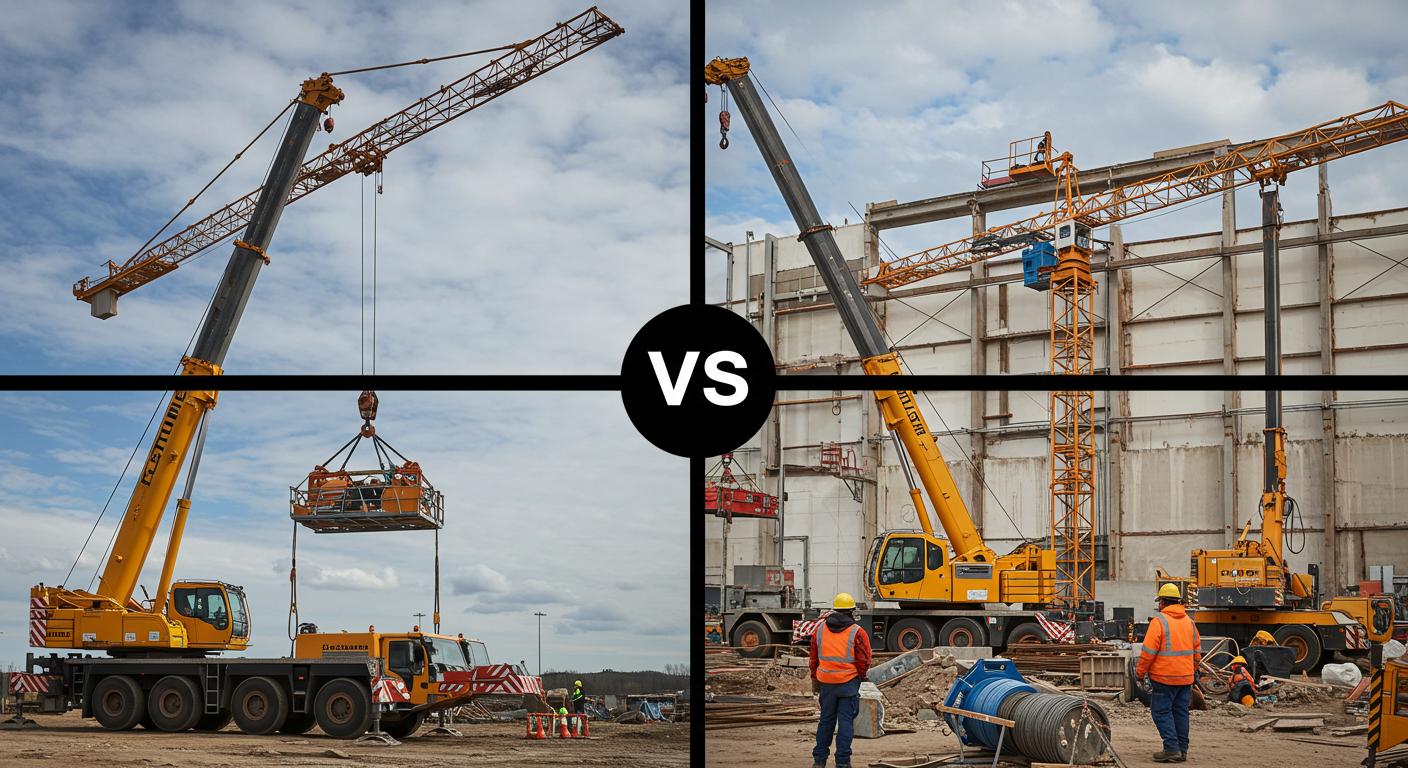

Сравнение подъемных механизмов по мощности и безопасности

При организации такелажных работ выбор подъемного механизма имеет первостепенное значение. От характеристик оборудования зависят не только сроки выполнения задач, но и безопасность персонала, сохранность груза и эффективность всего процесса. Современный рынок предлагает широкий спектр подъемной техники — от ручных лебедок до гидравлических и электрических кранов. Однако не вся техника одинаково подходит для разных задач. Важно оценивать мощность, уровень безопасности, надежность и совместимость с конкретными условиями эксплуатации.

Содержание

- Типы механизмов и их особенности

- Сравнение по мощности и выносливости

- Аспекты безопасности при работе с механизмами

- Факторы выбора для разных объектов

- Роль обслуживания и контроля

Типы механизмов и их особенности

Подъемные механизмы можно классифицировать по источнику энергии, конструкции и способу управления. Наиболее часто в такелажных работах используются ручные, электрические, гидравлические и пневматические механизмы. Ручные тали и лебедки применяются при небольших весах и в условиях ограниченного пространства, где недоступна техника с двигателями. Они просты в использовании, мобильны, не требуют подключения к сети, но имеют ограниченную грузоподъемность и нуждаются в большом усилии со стороны оператора.

Электрические механизмы, включая электротали и тельферы, значительно расширяют возможности по скорости и весу поднимаемого груза. Они незаменимы на производственных площадках, в логистических центрах и при сборке крупного оборудования. Гидравлические устройства — домкраты, подъёмные столы, платформы — отличаются высокой точностью и мощностью, особенно при малых габаритах. Пневматические решения актуальны на объектах с повышенными требованиями к искробезопасности, например, в химической или нефтегазовой промышленности.

Сравнение по мощности и выносливости

Мощность подъемного механизма — это не только номинальная грузоподъемность, указанная в паспорте, но и реальная способность удерживать и перемещать груз в сложных условиях: при наклонах, вибрациях, рывках. Ручные механизмы, как правило, рассчитаны на грузы до 3 тонн и ограничены по длительности рабочего цикла. Электрические устройства могут поднимать от 500 кг до десятков тонн в непрерывном режиме, при этом поддерживая постоянную скорость и стабильную работу в течение многих часов. Гидравлика отличается особенно высоким коэффициентом полезного действия, но требует строгого технического обслуживания.

Для оценки выносливости механизма учитываются:

- Класс износостойкости и цикл службы;

- Материалы, из которых изготовлены подвижные элементы;

- Наличие защиты от перегрузок и перегрева;

- Условия окружающей среды, в которых допустима работа оборудования;

- Уровень виброустойчивости и прочность корпуса.

Электрические механизмы чаще всего лидируют по сочетанию мощности и надёжности, но требуют бесперебойного электроснабжения и должного контроля. Гидравлика выигрывает в точности и компактности, но чувствительна к температурным перепадам и требует регулярной замены масла. Выбор оборудования по мощности должен всегда учитывать не только вес груза, но и особенности работы: длительность цикла, частоту включений, вертикальное или горизонтальное перемещение.

Аспекты безопасности при работе с механизмами

Безопасность при эксплуатации подъемной техники — приоритетный фактор в такелажных работах. Большинство несчастных случаев связано не столько с недостаточной мощностью оборудования, сколько с нарушением правил его применения, отсутствием своевременного обслуживания и отсутствием надзора за состоянием механизмов. Современные подъемные устройства оснащаются множеством функций, повышающих безопасность: автоматические тормоза, датчики перегруза, системы плавного пуска и останова, защитные кожухи и сигнальные индикаторы.

Сравнение различных подъемных механизмов на объекте: слева – ручной тельфер, справа – гидравлический подъёмник

При выборе механизма важно обращать внимание на наличие следующих элементов:

- Сертификация по ГОСТ, ТР ТС, EN или ISO стандартам;

- Наличие ограничителей грузоподъёмности и предохранительных клапанов;

- Проверка состояния тросов, цепей и узлов крепления;

- Регулярное техническое освидетельствование (ТО и ППР);

- Подготовка операторов и соблюдение технологических карт.

Также важным элементом является система экстренной остановки, особенно в электрических моделях. Она позволяет мгновенно прекратить движение в случае возникновения нештатной ситуации — перегрузки, перекоса груза или обрыва кабеля. При использовании гидравлики стоит уделять внимание герметичности и давлению в системе, а также наличию аварийного спуска груза.

Факторы выбора для разных объектов

Выбор подходящего подъемного механизма зависит от множества факторов, включая тип объекта, особенности груза, частоту эксплуатации и технические ограничения по площадке. На промышленных объектах с высокой интенсивностью работ предпочтение отдают электрическим или гидравлическим системам. В то же время, на строительных площадках, где присутствуют пыль, влажность и перепады температур, важно выбирать модели с высоким классом защиты IP и устойчивостью к внешним воздействиям.

Факторы, которые стоит учитывать при выборе:

- Масса и габариты груза;

- Условия подъема (высота, угол, доступность);

- Частота использования — разовая задача или постоянная эксплуатация;

- Доступность источника питания (электричество, воздух, масло);

- Уровень квалификации операторов и наличие допуска;

- Стоимость аренды или покупки оборудования.

Если речь идет о подъемах в замкнутом пространстве или вблизи чувствительного оборудования, предпочтение может быть отдано гидравлическим или пневматическим механизмам. На открытых площадках с крупногабаритными грузами наиболее эффективно использовать кран-балки, стреловые подъемники и электрические тали. Грамотная оценка условий позволяет избежать ошибок, связанных с недогрузом или, наоборот, перегрузкой механизма, что напрямую влияет на безопасность и итоговую стоимость работ.

Роль обслуживания и контроля

Независимо от типа подъемного оборудования, его эффективность и безопасность невозможны без регулярного технического обслуживания. Проверка тормозных систем, смазка подвижных частей, контроль целостности кабелей и цепей — всё это входит в базовые процедуры, которые должны выполняться до начала каждой смены. Наличие журнала учета технического состояния, документации по регламенту ТО и обучения персонала является обязательным не только по нормам промышленной безопасности, но и с точки зрения защиты ответственности компании в случае аварий.

Компании, предоставляющие услуги такелажа, должны:

- Вести строгий учёт работы каждого механизма;

- Проводить планово-предупредительный ремонт (ППР);

- Своевременно менять изношенные элементы;

- Обучать персонал новым техникам и методикам безопасной работы;

- Использовать только сертифицированное и проверенное оборудование.

Таким образом, грамотный подход к выбору подъемных механизмов требует комплексного анализа: от технических характеристик до условий эксплуатации и уровня подготовки персонала. Надежное оборудование, соответствующее задачам, не только повышает производительность, но и снижает риски, связанные с авариями и поломками. Только такой подход позволяет достигать высокого уровня качества в сфере такелажных услуг.